So wählen Sie den richtigen Schlitzdüsenkopf für Ihre Beschichtungsanwendung aus

Ein PEEK-Schlitzdüsenkopf ist einem Edelstahl-Schlitzdüsenkopf vorzuziehen, wenn mit stark korrosiven Materialien gearbeitet wird, bei denen chemische Beständigkeit und Nichtleitfähigkeit unerlässlich sind.

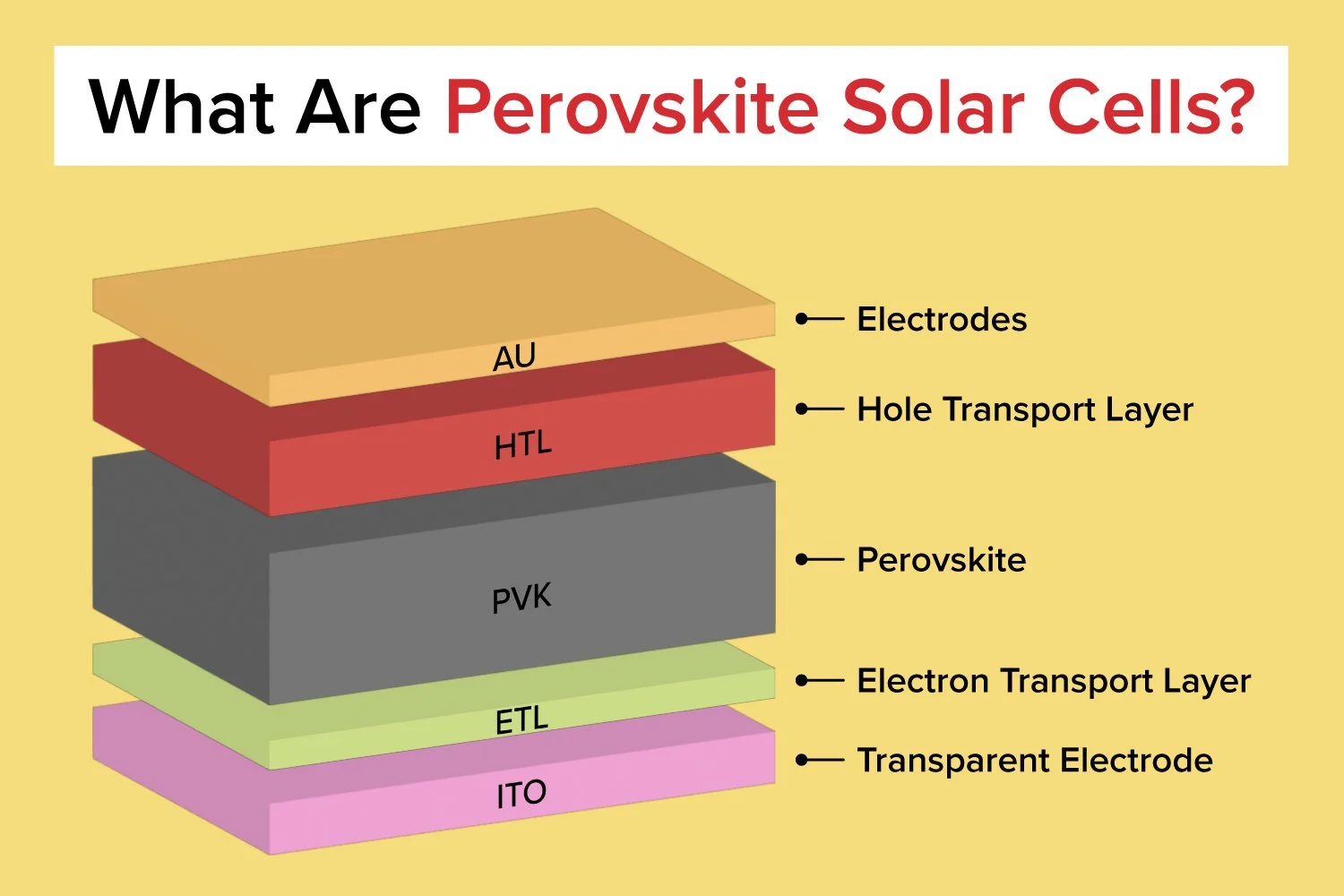

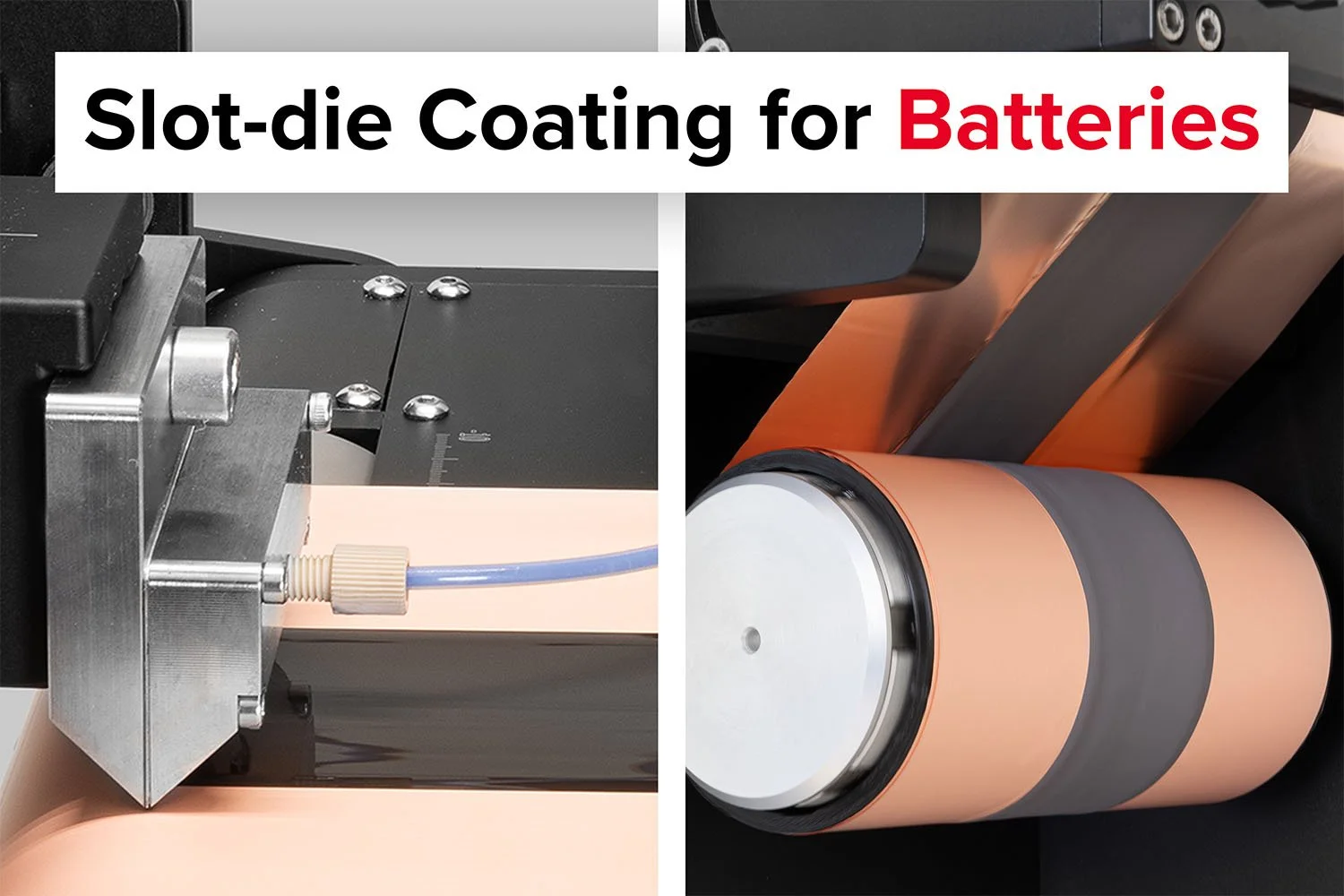

Die Auswahl des geeigneten Schlitzdüsenkopfes ist entscheidend für die Optimierung der Leistung Ihrer Beschichtungsprozesse in verschiedenen Anwendungen. Die Schlitzdüsenbeschichtung ist eine Präzisionstechnik zur Herstellung eines dünnen, gleichmäßigen Films eines gewünschten Materials und wird in Branchen wie der Elektronik, der Batterie- und der Solarzellenindustrie eingesetzt. Unterschiedliche Schlitzdüsenköpfe haben unterschiedliche Vor- und Nachteile, und die Wahl des Schlitzdüsenkopfes kann die Effizienz, Qualität und Kosteneffizienz Ihrer Produktion erheblich beeinflussen. Dieser Leitfaden soll Ihnen helfen, die Faktoren zu verstehen, die bei der Auswahl des richtigen Schlitzdüsenkopfes auf der Grundlage Ihrer Anwendungsanforderungen, Materialeigenschaften und anderer kritischer Parameter zu berücksichtigen sind.

1. Verstehen Sie Ihre Schlitzdüsenbeschichtungsanwendung und die Eigenschaften der Tinte

Der erste Schritt bei der Auswahl eines Schlitzdüsenkopfes besteht darin, Ihre Beschichtungsanwendung und die Arten von Tinten, die für die Herstellung benötigt werden, klar zu definieren. Unterschiedliche Anwendungen stellen unterschiedliche Anforderungen an die Filmdicke, die Gleichmäßigkeit der Beschichtung und die Art des Substrats. Jede Anwendung kann spezifische Anforderungen an den Schlitzdüsenkopf stellen. Das Verständnis dieser Anforderungen wird Sie bei der Auswahl unterstützen.

Die Eigenschaften des zu beschichtenden Materials sind entscheidend für die Wahl des richtigen Schlitzdüsenkopfes. Berücksichtigen Sie Folgendes:

Viskosität: Schlitzdüsenköpfe sind für unterschiedliche Viskositäten ausgelegt. Materialien mit niedriger Viskosität erfordern Köpfe, die feine, präzise Anwendungen ermöglichen, während höhere Viskositäten von abgerundeten Ecken innerhalb der Düse profitieren könnten, um den Druckabfall zu reduzieren, und von einer glatten Oberflächenbeschaffenheit, um die Reibung zu verringern.

Korrosivität: Wenn Sie mit korrosiven Materialien arbeiten, stellen Sie sicher, dass der Schlitzdüsenkopf aus kompatiblen Materialien wie PEEK, SS316 oder Titan hergestellt ist.

Partikelgröße: Wählen Sie für Schlämme oder Tinten mit partikelförmigen Stoffen einen Schlitzdüsenkopf, der so konstruiert ist, dass er Verstopfungen verhindert (z. B. mit vergrößertem Schlitzdüsenlippenspalt und/oder Einlassöffnung), oder verwenden Sie einen Schlammbeschichter.

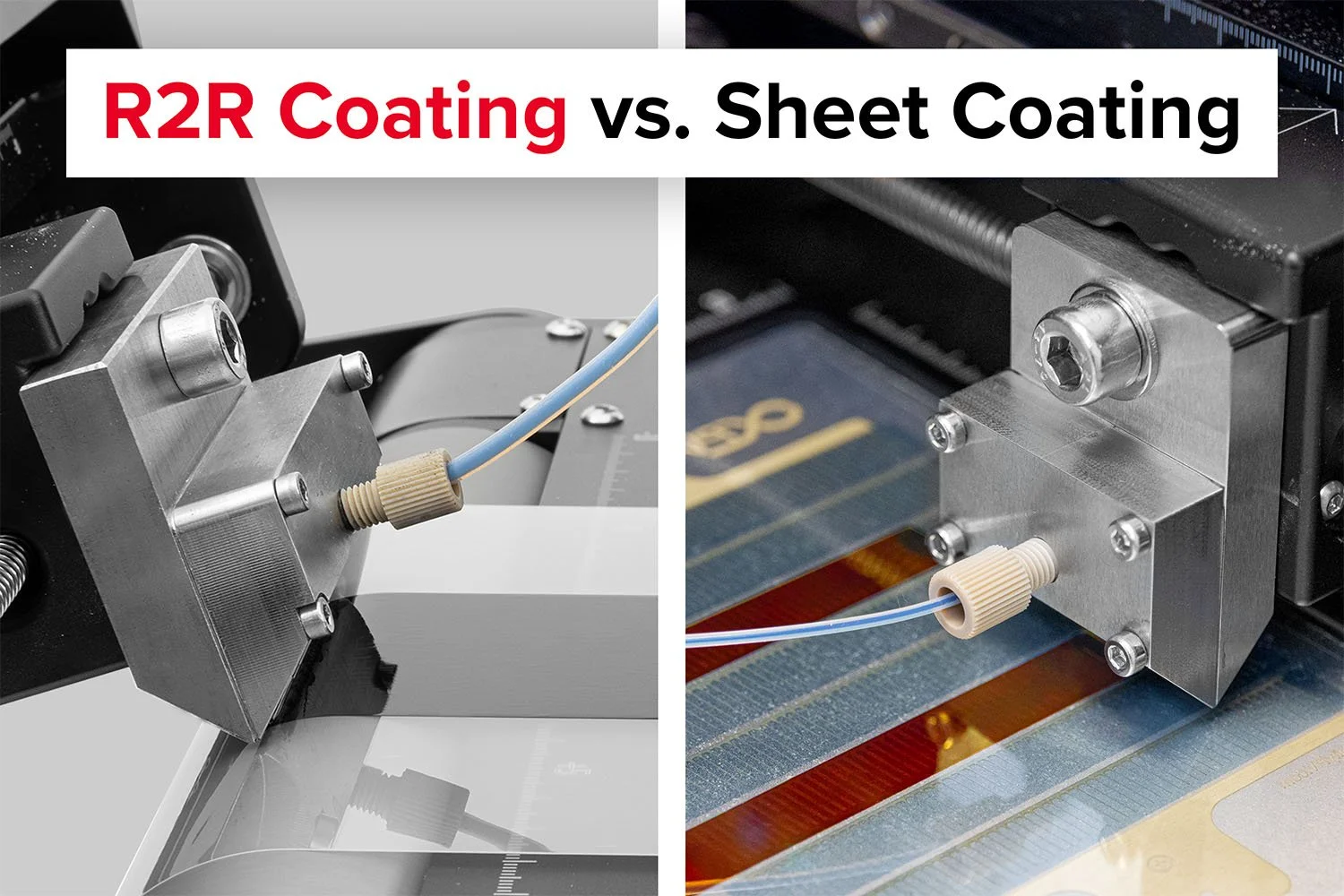

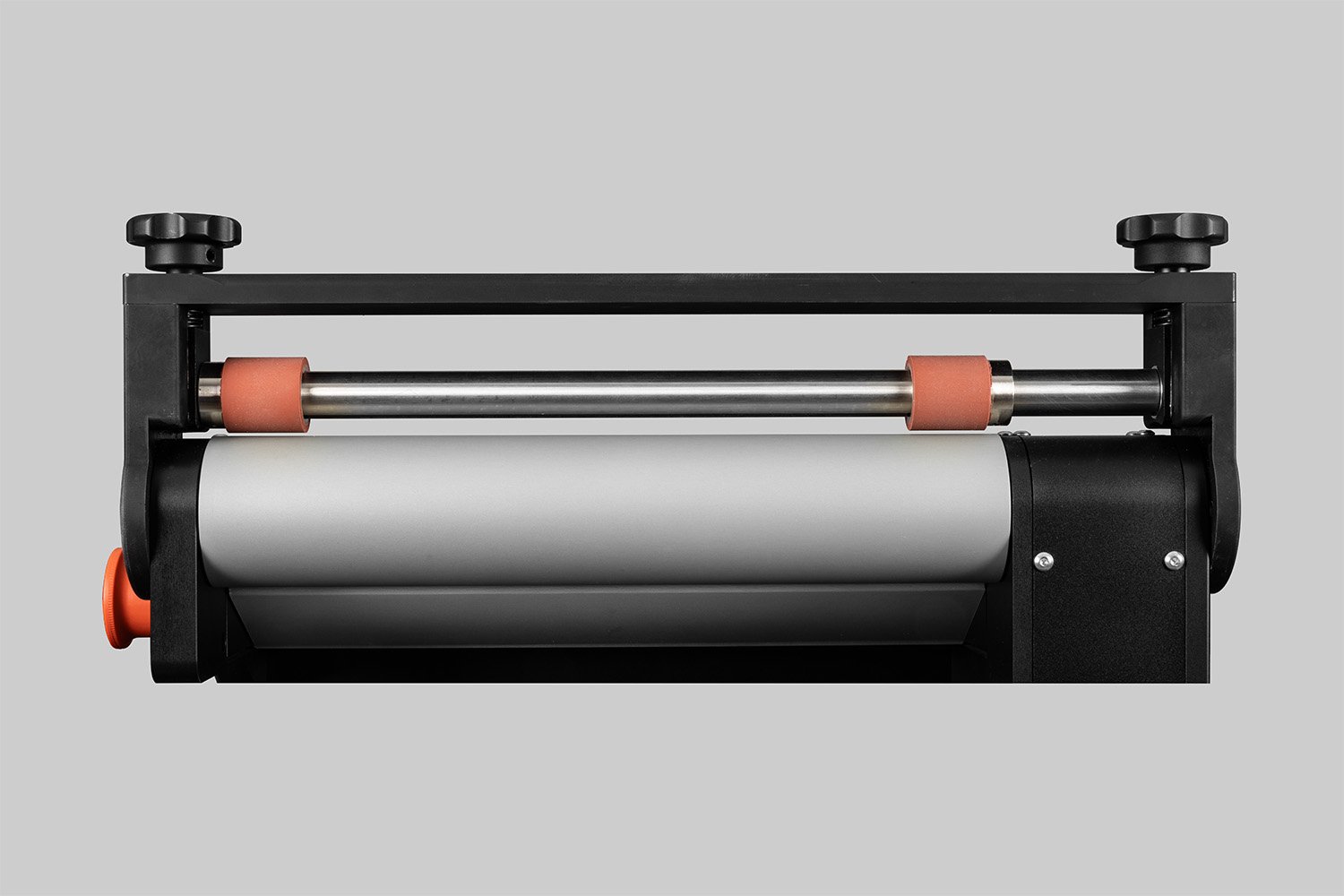

Schlitzdüsenkopf montiert auf einem Labor-Rolle-zu-Rolle-Beschichter.

2. Berücksichtigen Sie die Breite der Schlitzdüsenbeschichtung

Es ist zwar möglich, mit einem breiten Schlitzdüsenkopf einen schmalen Streifen zu beschichten, aber die Materialmenge, die zum Starten des Beschichtungsprozesses benötigt wird (das Totvolumen), kann größer sein als die Menge des beschichteten Materials. Wenn das Material teuer oder schwer zu beschaffen ist, kann die Verwendung von Schlitzdüsenköpfen, die der gewünschten Beschichtungsbreite entsprechen, unerlässlich sein, um kein Material zu verschwenden.

3. Wählen Sie das geeignete Material für den Schlitzdüsenkopf

Das Material des Schlitzdüsenkopfes ist ein weiterer kritischer Faktor, der sowohl die Leistung als auch die Lebensdauer beeinflusst, insbesondere unter verschiedenen chemischen und Umgebungsbedingungen. Die Wahl des richtigen Materials für den Schlitzdüsenkopf stellt sicher, dass er unter spezifischen Bedingungen zuverlässig funktioniert und das Risiko von Korrosion, Verschleiß und anderen Formen der Zersetzung reduziert, die die Qualität des Beschichtungsprozesses beeinträchtigen können.

Einige Materialien, die für Schlitzdüsenköpfe verwendet werden, sind nachfolgend aufgeführt:

Edelstahl (M315): Für die meisten gängigen Beschichtungsaufgaben bietet ein Edelstahl-Schlitzdüsenkopf aus M315 eine kostengünstige Lösung. Dieses Material bietet eine gute Korrosionsbeständigkeit, eine längere Werkzeuglebensdauer und macht die Herstellung und das Präzisionsflächenschleifen wirtschaftlicher. Stahl ist schwer, und bei größeren Schlitzdüsenköpfen sollte die Handhabung größerer Gewichte berücksichtigt werden.

Edelstahl (316L): Wenn eine bessere Korrosions-, mechanische und thermische Beständigkeit erforderlich ist, ist 316L-Edelstahl eine überlegene Option. Obwohl die Bearbeitung schwieriger und die Dichte höher ist, zeichnet er sich in anspruchsvollen Umgebungen aus, in denen Robustheit entscheidend ist. Stahl ist schwer, und bei größeren Schlitzdüsenköpfen sollte die Handhabung größerer Gewichte berücksichtigt werden.

Titan (Grad 2): Für extrem saure oder oxidierende Umgebungen sind Schlitzdüsenköpfe aus Titan (Grad 2) ideal. Sie bieten eine ausgezeichnete Korrosionsbeständigkeit und mechanische Robustheit, wodurch sie für raue chemische Bedingungen geeignet sind. Titan ist deutlich leichter als Stahl, was die Handhabung größerer Titan-Schlitzdüsenköpfe erleichtert.

PEEK: In stark reduzierenden oder sehr basischen Umgebungen werden PEEK-Schlitzdüsenköpfe bevorzugt. Diese Köpfe sind extrem leicht und korrosionsbeständig, jedoch anfälliger für mechanischen Verschleiß im Vergleich zu Metallen wie Titan. PEEK-Schlitzdüsenköpfe sind im Vergleich zu ihren Metallgegenstücken extrem leicht.

Eine beheizte Aufnahme für Schlitzdüsenköpfe bietet möglicherweise nur eine eingeschränkte Temperaturkontrolle und eine ungleichmäßige Wärmeverteilung.

Die direkte Beheizung der Schlitzdüse bietet eine präzise Temperaturkontrolle und eine gleichmäßige Wärmeverteilung.

4. Unbeheizte vs. beheizte Schlitzdüsenköpfe

Bei der Auswahl eines Schlitzdüsenkopfes für Ihren Beschichtungsprozess ist die Entscheidung zwischen einer beheizten oder unbeheizten Option von entscheidender Bedeutung. Diese Wahl hängt von Ihren Materialeigenschaften, der gewünschten Beschichtungsqualität und den spezifischen Produktionsanforderungen ab.

Unbeheizte Schlitzdüsenköpfe

Einfachheit und Kosteneffizienz: Unbeheizte Köpfe sind einfach zu bedienen und zu warten und eignen sich ideal für Materialien mit stabiler Viskosität, die keine Temperaturkontrolle benötigen, wie z. B. Klebstoffe und Dichtstoffe.

Einschränkungen: Die Viskosität kann mit Änderungen der Umgebungstemperatur schwanken, was die Konsistenz der Beschichtung beeinträchtigt.

Beheizte Schlitzdüsenköpfe

Temperaturkontrolle: Unerlässlich für Materialien, die bestimmte Temperaturen für einen optimalen Fluss benötigen. Die Erwärmung kann indirekt (über eine Halterung) oder direkt (integrierte Heizelemente) erfolgen.

Beheizte Halterung: Bei dieser Anordnung wird die Wärme vom Montageblock auf die Rückseite des Schlitzdüsenkopfes und anschließend auf das Material übertragen. Diese Methode kann zwar jeden kompatiblen Schlitzdüsenkopf erwärmen, bietet aber nur eine eingeschränkte Temperaturkontrolle und kann zu einer ungleichmäßigen Wärmeverteilung führen. Sie eignet sich am besten für Niedertemperaturanwendungen.

Direkte Beheizung: Die direkte Beheizung bietet eine präzise Temperaturkontrolle und eine gleichmäßige Wärmeverteilung, wodurch eine konsistente Viskosität und Beschichtungsqualität gewährleistet werden. Zu den Optionen gehören elektrische oder flüssigkeitsbasierte Heizsysteme, und das Design kann für verschiedene Anwendungen angepasst werden. Die direkte Beheizung erfordert jedoch einen Schlitzdüsenkopf, der mit Heizelementen und Temperaturfühlern ausgestattet ist, was die Gesamtkosten erhöht.

Ein Temperaturregler für Schlitzdüsenköpfe, der zum Erhitzen eines Schlitzdüsenkopfes verwendet wird.

5. Überprüfung der Kompatibilität mit Beschichtungssystemen

Der Schlitzdüsenkopf muss mit den vorhandenen Beschichtungssystemen und -geräten kompatibel sein:

Integration: Stellen Sie sicher, dass der Schlitzdüsenkopf in die vorhandenen Maschinen und Automatisierungssysteme integriert werden kann.

Wartung: Wählen Sie einen Kopf, der leicht zu reinigen und zu warten ist, um Ausfallzeiten zu reduzieren und eine konstante Leistung zu gewährleisten.

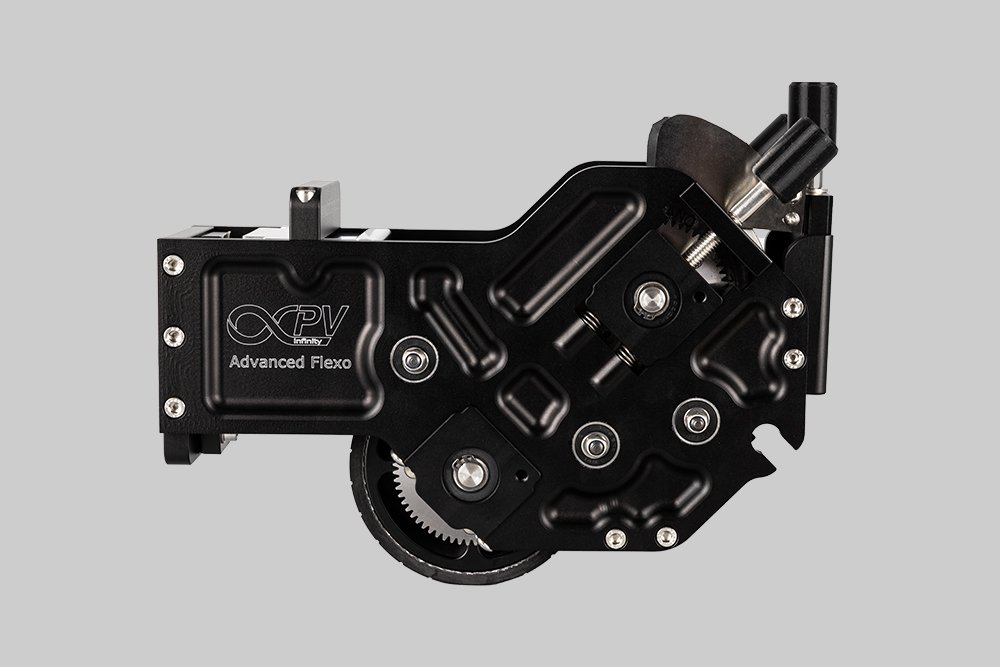

6. Verwendungszweck des Schlitzdüsenkopfes

In welcher Umgebung werden Sie den Schlitzdüsenkopf einsetzen?

Forschung und Entwicklung: Die Entwicklung und Optimierung von Verfahren und Produkten erfordert oft die Durchführung neuer Experimente, bei denen Faktoren wie Tintenzusammensetzung, Schichtdicke, Beschichtungsgeschwindigkeit, Tintenfluss, Beschichtungsfläche und Trocknungsbedingungen verändert werden. Die Beschaffung eines Schlitzdüsenkopfes, der für jedes neue Experiment ausgelegt ist, übersteigt für die meisten Menschen das Budget und liegt nicht im Zeitrahmen für die Durchführung des Experiments. Was benötigt wird, ist ein vielseitiger Schlitzdüsenkopf, der für eine Vielzahl von Schlitzdüsenbeschichtungen eingesetzt werden kann.

Produktion: Wenn man in die Großserienfertigung einsteigt und alle Verarbeitungsbedingungen kennt, ist es sinnvoll, einen kundenspezifischen Schlitzdüsenkopf zu entwickeln. Kundenspezifische Schlitzdüsenköpfe sind in der Regel teurer als Standard-Schlitzdüsenköpfe, aber wenn man die verbesserte Verarbeitung berücksichtigt, kann dies eine kosteneffiziente Wahl sein.

Lesen Sie unseren ausführlichen Leitfaden, um zu verstehen, wie die Schlitzdüsenbeschichtung funktioniert.

Checkliste zur Auswahl des Schlitzdüsenkopfes

Die Auswahl des richtigen Schlitzdüsenkopfes erfordert die Berücksichtigung verschiedener Optionen und Entscheidungen. Um Sie durch diesen Prozess zu führen, haben wir eine Liste von Fragen zusammengestellt. Bitte überprüfen und beantworten Sie diese so gut wie möglich, um sicherzustellen, dass Sie das am besten geeignete Produkt für Ihre Anforderungen auswählen.

Are you coating at high speed (>2 m min¹) or low speed (< 2 m min⁻¹)?

Hat Ihr Tintenmaterial eine hohe Viskosität (>100 mPas) oder eine niedrige Viskosität (0,6-100 mPas)?

Zeigt Ihre Tinte ein Newtonsches, thixotropes oder rheopexes Verhalten?

Müssen Sie Tinte mit hohem Druck pumpen?

Ist Ihre Tinte homogen oder inhomogen (d. h. enthält sie Partikel)?

Wenn sie Partikel enthält, sind diese magnetisch?

Ist die Chemie Ihrer Tinte mild (d. h. organische Lösungsmittel) oder extrem

(d. h. stark korrosiv oder redoxaktiv)?

Ist Ihre Tinte sehr kostspielig oder ist sie in großen Mengen verfügbar?

Müssen Sie Linien beschichten oder eine gleichmäßige Beschichtung über die gesamte Arbeitsbreite auftragen?

Welche Beschichtungsbreite (Arbeitsbreite) benötigen Sie?

Haben Sie geometrische Einschränkungen in Bezug auf Ihre Beschichtungsplattform (d. h. invertierte Beschichtung oder enger Raum)?

Müssen Sie Ihre Tinte während der Beschichtung erwärmen oder kühlen?

Benötigen Sie eine ständige Bewegung Ihrer Tinte, um die Homogenität zu erhalten?

Haben Sie einen Bedarf an sehr hoher Präzision?

Ist das Budget für Ihre Anwendung begrenzt?

Benötigen Sie einen Mehrzweck-Schlitzdüsenkopf oder wird dieser für einen einzigen Prozess und nur eine Tinte verwendet?

Durch die Beantwortung dieser Fragen werden Sie feststellen, dass Entscheidungen in Bezug auf Materialien, Totvolumen, Zuführungsöffnungen, Anschlüsse, Lippendesign, Präzision, Sonderfunktionen und mehr bereits getroffen wurden. Im Allgemeinen wird unsere budgetfreundliche Option Ihre Anforderungen erfüllen, aber gelegentlich kann es Situationen geben, in denen kostengünstige Lösungen nicht verfügbar sind. Wenn Sie Zweifel haben, können Sie sich gerne noch heute an unsere Experten wenden.

Lesen Sie unseren Leitfaden, um zu verstehen, ob Schlitzdüsenbeschichtung oder Schlickerbeschichtung für Ihre Bedürfnisse am besten geeignet ist.

Fazit – So wählen Sie den richtigen Schlitzdüsenkopf aus

Die Auswahl des richtigen Schlitzdüsenkopfes ist entscheidend für die Optimierung Ihrer Beschichtungsprozesse und die Erzielung der besten Ergebnisse für Ihre spezifischen Anwendungen. Durch die sorgfältige Bewertung von Faktoren wie Anwendungsanforderungen, Materialeigenschaften, Filmdicke, Substrateigenschaften, Produktionsgeschwindigkeit und Budget können Sie eine fundierte Entscheidung treffen, die die Effizienz und Produktqualität verbessert. Die Investition in den richtigen Schlitzdüsenkopf verbessert nicht nur Ihre Beschichtungsergebnisse, sondern trägt auch zum Gesamterfolg Ihrer Fertigungsprozesse bei. Für weitere Informationen über Schlitzdüsenköpfe und wie Sie den besten für Ihre Bedürfnisse auswählen, kontaktieren Sie noch heute unsere Experten.

Wahrscheinlich der kompakteste R2R-Slot-Die-Coater der Welt: Eine kompakte, vollintegrierte Rolle-zu-Rolle-Beschichtungsplattform für Labore, komplett mit einem Montagesystem, eloxierten Walzen, einer Spritzenpumpe, einem 65-mm-Edelstahl-Slot-Die-Kopf und einem Infrarot-Ofensystem, die unübertroffene Präzision und Skalierbarkeit bietet.