Slot-Die Coating for OLEDs: Precision Deposition for Next-Gen Displays

Why Choose Slot-Die Coating for OLEDs?

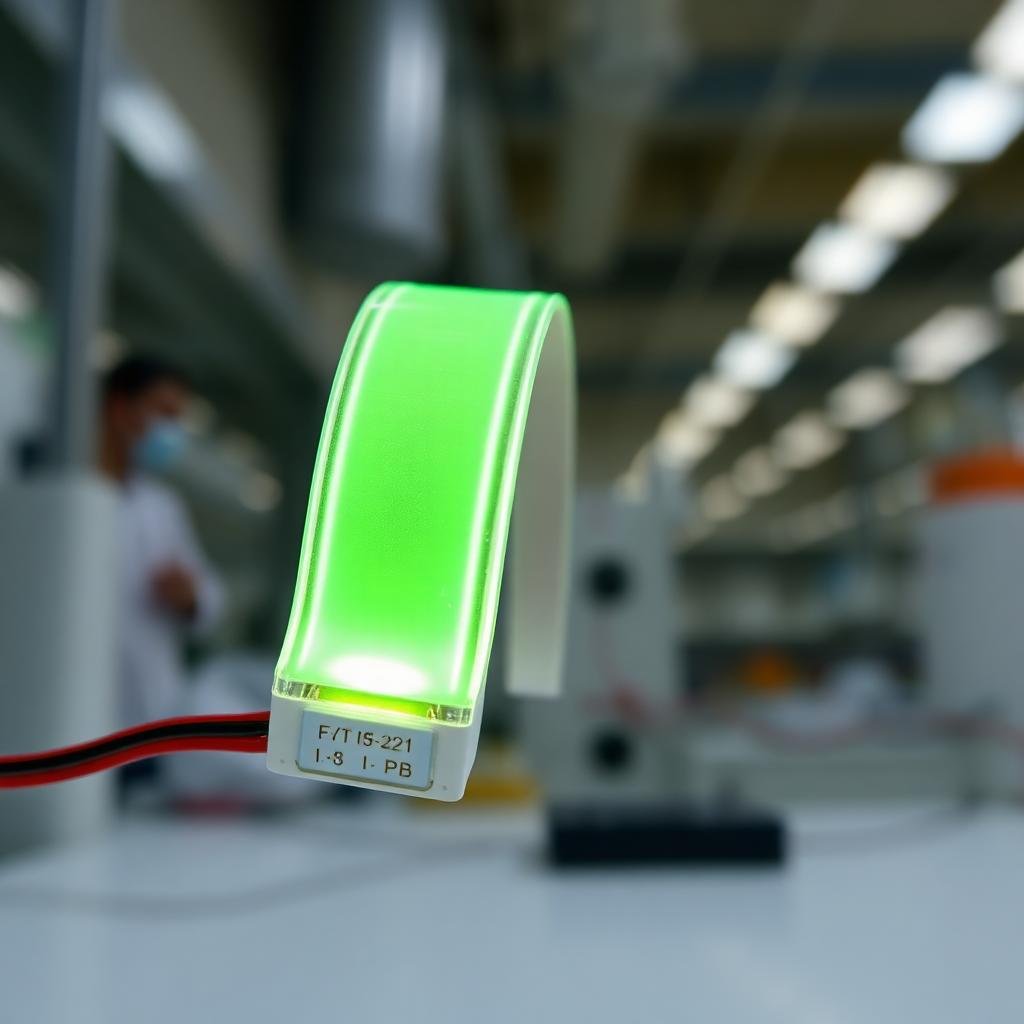

Slot-die coating is a crucial technology for the fabrication of OLED (organic light-emitting diode) displays and lighting. It allows for the precise deposition of organic and inorganic materials in uniform thin films, ensuring high-performance OLED devices with excellent efficiency, stability, and reproducibility. Slot-die coating is particularly advantageous for OLED manufacturing due to its high material efficiency, precise layer control, and scalability from research to industrial production. The ability to deposit ultra-thin, uniform films with controlled thickness makes slot-die coating an ideal method for producing OLED emissive layers, hole/electron transport layers, and encapsulation coatings. Moreover, its compatibility with flexible substrates supports the development of next-generation flexible and rollable OLED displays.

Key Benefits of Slot-Die Coating for OLEDs:

Precision & Uniformity: Enables highly uniform coatings with nanometer-scale thickness control, critical for OLED device performance.

Material Efficiency: Minimizes waste, making it cost-effective for expensive organic semiconductor materials.

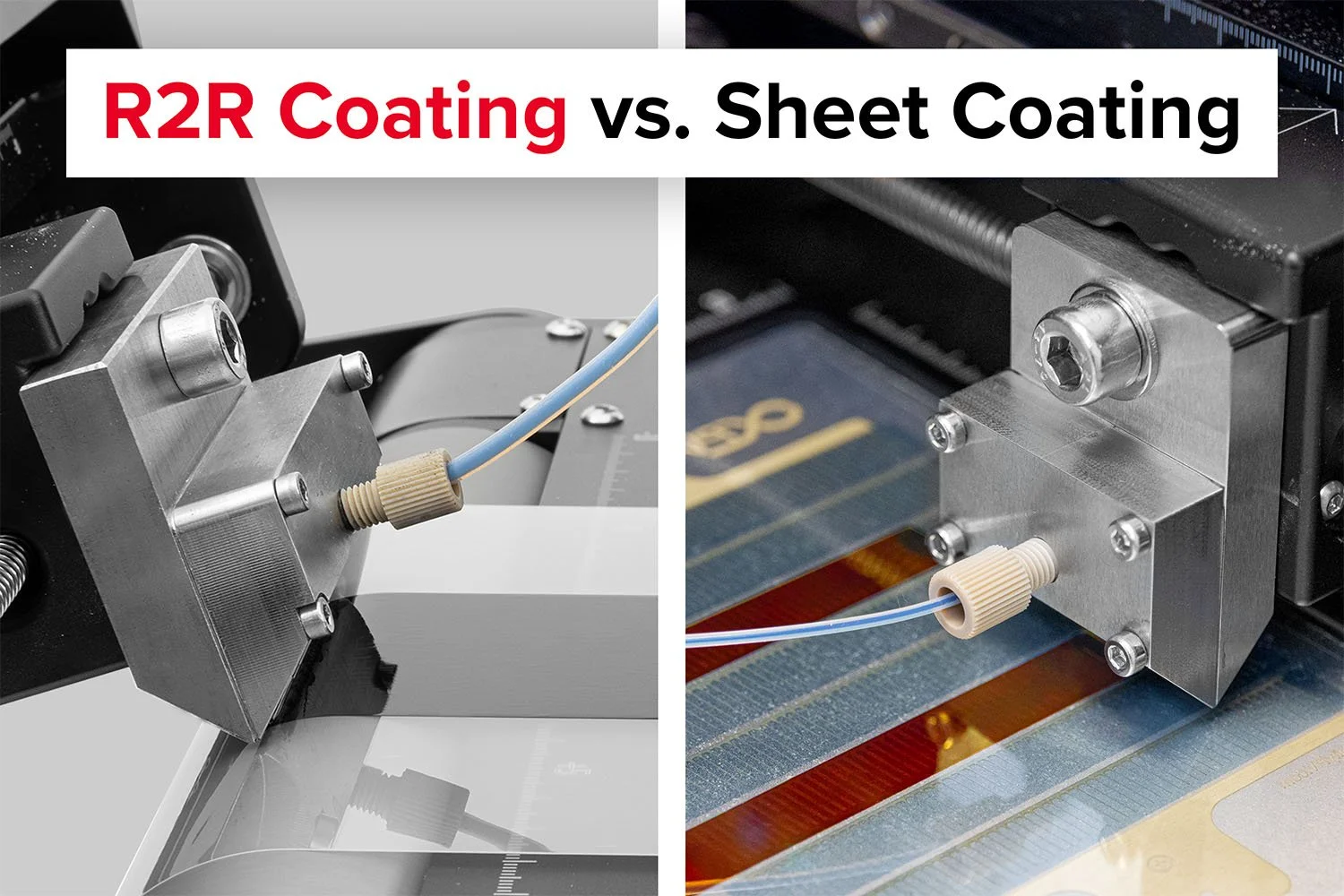

Scalability: Suitable for both sheet-based R&D and roll-to-roll (R2R) manufacturing for high-volume production.

Versatility: Compatible with a variety of OLED materials, including emissive layers, charge transport layers, and barrier coatings.

Multi-Layer Coating Capability: Essential for complex OLED stack structures requiring multiple functional layers.

Advantages of Slot-Die Coating in OLED Fabrication

Precision and Uniformity: Slot-die coating allows for exceptional thickness control, ensuring homogeneous film deposition across large areas. This is critical for OLED performance, as any irregularities in thickness can affect brightness uniformity, efficiency, and lifetime.

Material Efficiency: OLED materials are often expensive and sensitive. Slot-die coating significantly reduces waste compared to other coating techniques by delivering precise amounts of material directly to the substrate without overspray or evaporation losses.

Scalability: From early-stage research to full-scale manufacturing, slot-die coating seamlessly scales up. Sheet-based coating is ideal for prototyping, while R2R processing enables large-scale OLED production with high throughput and reproducibility.

Versatility for Different OLED Components

Slot-die coating can be used for various layers in OLED devices, including:

Emissive Layers (EML) – Controls light emission and color purity.

Hole Transport Layers (HTL) & Electron Transport Layers (ETL) – Facilitates charge balance for higher efficiency.

Encapsulation Layers – Protects OLEDs from oxygen and moisture, extending device lifetime.

Barrier Coatings – Used in flexible OLEDs to enhance durability.

Slot-Die Coating Equipment for OLEDs

Select a slot-die coater tailored to your OLED material, coating requirements, and production scale. Whether for research or high-volume production, we’ll help you find the perfect system for maximum efficiency and quality.

Boost your OLED research with a lab-scale slot-die coater that simplifies development and optimization, turning ideas into market-ready solutions.

Upgrade from sheet to roll-to-roll coating of OLEDs. First step towards truly mimic industrial scale production of the OLED technology.

Eine Pilotproduktionslinie, die eine Produktion von OLEDs mit hohem Durchsatz ermöglicht. Mit der Bahnbreite von 305 mm, dem Corona-System, der Kantensteuerung und dem fortschrittlichen Trocknungssystem ist dieses Setup ein wahres Arbeitstier für das Schlitzdüsenbeschichten.

Your Trusted Partner for Test and Production of OLEDs

Mit jahrzehntelanger Erfahrung in der Schlitzdüsenbeschichtung steht Ihnen unser Expertenteam für eine fundierte Beratung bei der Auswahl des richtigen Systems für Ihre Bedürfnisse zur Seite. Ob Sie fortschrittliche Produktionsmethoden erforschen oder Hilfe bei der Feinabstimmung Ihres Setups benötigen, wir bieten Ihnen eine auf Ihr Projekt zugeschnittene Fachberatung.

Methoden der Schlitzdüsenbeschichtung: Blattbasiert vs. Rolle-zu-Rolle (R2R)

Die Schlitzdüsenbeschichtung kann auf zwei Hauptarten durchgeführt werden: blattbasiert und Rolle-zu-Rolle (R2R). Die Wahl der Methode hängt vom Produktionsmaßstab und den Materialanforderungen ab.

Die blattbasierte Beschichtung ist ideal für die Forschung und Prototypenerstellung im kleinen Maßstab. Bei diesem Ansatz werden einzelne Blätter nacheinander beschichtet, was eine präzise Prozesskontrolle und einfache Anpassungen ermöglicht. Dies macht sie gut geeignet für Materialprüfung, Optimierung und Kleinserienfertigung. Zu den Vorteilen der blattbasierten Beschichtung gehören:

Größere Flexibilität bei Parametereinstellungen.

Möglichkeit, verschiedene Formulierungen ohne hohe Materialkosten zu testen.

Vereinfachte Geräteeinrichtung im Vergleich zu Rolle-zu-Rolle-Systemen.

Die Rolle-zu-Rolle-(R2R-)Beschichtung hingegen ist ein kontinuierlicher Prozess, der für die großtechnische Fertigung konzipiert ist. Ein flexibles Substrat wird von einer Rolle abgewickelt, beschichtet, getrocknet und wieder aufgewickelt, wodurch eine hohe Effizienz und ein hoher Durchsatz gewährleistet werden. Dieses Verfahren wird in großem Umfang in Branchen wie Solarenergie, Batterieproduktion und flexibler Elektronik eingesetzt, wo eine konsistente Beschichtung mit hohem Volumen erforderlich ist. Zu den Hauptvorteilen der R2R-Schlitzdüsenbeschichtung gehören:

Hochgeschwindigkeitsfertigung mit minimierten Ausfallzeiten.

Gleichmäßige Beschichtung über große Flächen.

Kompatibilität mit mehreren Schichten und Verarbeitungsschritten in einem einzigen Durchgang.

Schlitzdüsenbeschichtungsköpfe

Der Schlitzdüsenkopf ist eine grundlegende Komponente des Schlitzdüsenbeschichtungssystems, die für die Gewährleistung eines konsistenten Materialflusses und einer präzisen Filmbildung verantwortlich ist. Sein Design wirkt sich direkt auf die Qualität der Endbeschichtung aus, was ihn zu einem kritischen Faktor sowohl in der Forschung als auch in der Produktion macht. Schlitzdüsenköpfe sind so konstruiert, dass sie eine hohe Präzision und minimalen Materialabfall bieten und eine skalierbare Lösung von Laborexperimenten bis hin zur großtechnischen Fertigung darstellen.

Materialien und Kompatibilität

Schlitzdüsenköpfe sind in einer Vielzahl von Materialien wie PEEK, Edelstahl und Titan erhältlich, die jeweils aufgrund ihrer Kompatibilität mit verschiedenen Beschichtungsmaterialien ausgewählt werden. PEEK ist bekannt für seine hohe chemische Beständigkeit und eignet sich daher ideal für Anwendungen mit aggressiven Lösungsmitteln. Edelstahl wird aufgrund seiner Haltbarkeit und einfachen Reinigung häufig für Allzweckbeschichtungen verwendet, während Titan oft wegen seiner hohen Korrosionsbeständigkeit gewählt wird, insbesondere bei der Arbeit mit aggressiven oder reaktiven Chemikalien.

Größe und Anpassung

Schlitzdüsenköpfe sind in verschiedenen Größen erhältlich, um eine breite Palette von Substraten aufzunehmen, von kleinen Laborproben bis hin zu großen Industriefolien. Die Beschichtungsbreite ist ein wichtiger Faktor bei der Auswahl eines Schlitzdüsenkopfes, da sie mit der Größe des Substrats übereinstimmen muss, um eine gleichmäßige Materialverteilung zu gewährleisten. Die verfügbaren Breiten reichen typischerweise von 40 mm bis 305 mm, aber kundenspezifische Größen können angefertigt werden, um spezifischen Anforderungen gerecht zu werden. Darüber hinaus ermöglichen austauschbare Shims eine Feinabstimmung der Beschichtungsbreite und -dicke, wodurch die Benutzer die Flexibilität erhalten, sich an verschiedene Anwendungen und Materialtypen anzupassen. Diese Anpassung ist unerlässlich, wenn mit einer Vielzahl von Substraten gearbeitet wird, um eine optimale Leistung zu gewährleisten und Abfall zu minimieren.

Filmdickenkontrolle

Die präzise Steuerung der Filmdicke ist einer der Hauptvorteile des Schlitzdüsenbeschichtungsverfahrens, wobei der Schlitzdüsenkopf eine entscheidende Rolle spielt. Verstellbare Shims innerhalb des Kopfes ermöglichen eine Feinabstimmung des Spaltes, durch den das Beschichtungsmaterial abgegeben wird, was direkten Einfluss auf die endgültige Schichtdicke hat. Dieses Maß an Präzision ist unerlässlich für Anwendungen, bei denen selbst geringe Abweichungen in der Filmdicke die Produktleistung beeinträchtigen können, wie beispielsweise bei der Herstellung von Solarzellen, Batterien und flexibler Elektronik.

Beheizte Schlitzdüsenköpfe

Für bestimmte Anwendungen, insbesondere solche, die hochviskose Materialien oder temperaturempfindliche Beschichtungen beinhalten, können beheizte Schlitzdüsenköpfe eine wesentliche Ergänzung darstellen. Diese beheizten Köpfe halten das Beschichtungsmaterial auf einer optimalen Temperatur und gewährleisten so eine gleichbleibende Viskosität und einen gleichmäßigen Fluss während der Abscheidung. Dies ist besonders nützlich für Materialien, die bei bestimmten Temperaturen aufgetragen werden müssen, um eine ordnungsgemäße Aushärtung zu gewährleisten oder ihre Viskosität beizubehalten, wie beispielsweise bei der Herstellung von Perowskit-Solarzellen oder anderen fortschrittlichen Dünnschichttechnologien. Beheizte Köpfe tragen auch dazu bei, das Risiko von Verstopfungen oder ungleichmäßigem Materialfluss zu verringern, wodurch zuverlässigere und konsistentere Ergebnisse erzielt werden.

Wartung und einfache Reinigung

Die einfache Reinigung und Wartung von Schlitzdüsenköpfen ist ein weiterer wichtiger Aspekt. Schlitzdüsenköpfe sind für eine schnelle Demontage ausgelegt, was die Reinigung nach jedem Durchgang vereinfacht und sicherstellt, dass es nicht zu Kreuzkontaminationen zwischen verschiedenen Beschichtungen kommt. Je nach Beschichtungsmaterial kann der Kopf mit verschiedenen Methoden gereinigt werden, z. B. durch Spülen mit Lösungsmitteln oder durch Ultraschallreinigung. Regelmäßige Wartung trägt dazu bei, die Lebensdauer der Geräte zu verlängern und die langfristige Zuverlässigkeit des Beschichtungsprozesses sicherzustellen.

Auswahl des richtigen Schlitzdüsenkopfes

Bei der Auswahl eines Schlitzdüsenkopfes müssen mehrere Faktoren berücksichtigt werden, um Kompatibilität und optimale Leistung sicherzustellen:

Materialverträglichkeit – Der Schlitzdüsenkopf muss aus Materialien gefertigt sein, die den Chemikalien in der Beschichtungslösung standhalten.

Beschichtungsbreite – Der Kopf muss der Breite des Substrats entsprechen, um eine gleichmäßige Beschichtung zu gewährleisten.

Präzision der Filmdicke – Verstellbare Shims ermöglichen die Kontrolle über die Beschichtungsdicke.

Einfache Reinigung und Wartung – Schnelle Demontage- und Reinigungsfunktionen gewährleisten minimale Ausfallzeiten und eine höhere Prozesseffizienz.

Beheizte Köpfe – Für temperaturempfindliche Anwendungen sind beheizte Schlitzdüsenköpfe entscheidend, um die Viskosität des Beschichtungsmaterials aufrechtzuerhalten.

Zusammenfassend lässt sich sagen, dass der Schlitzdüsenkopf eine vielseitige und wesentliche Komponente im Schlitzdüsenbeschichtungsverfahren ist. Sein Material, seine Größe und seine Eigenschaften wie verstellbare Shims und Heizfunktionen können an eine Vielzahl von Anwendungen angepasst werden, um hochwertige Beschichtungen mit minimalem Abfall zu gewährleisten.

Komponenten für die Schlitzdüsenbeschichtung

Um präzise, gleichmäßige Beschichtungen bei der Schlitzdüsenbeschichtung zu erzielen, ist ein sorgfältig integriertes System von Komponenten erforderlich, die den Gesamtprozess unterstützen, optimieren und verbessern. Diese Komponenten spielen eine wichtige Rolle bei der Sicherstellung einer qualitativ hochwertigen Abscheidung, minimalem Materialabfall und einer effizienten Produktion in verschiedenen Maßstäben, von der Laborforschung bis zur großtechnischen Fertigung.

Trocknungs- und Härtungssysteme sind entscheidend für die Lösungsmittelverdunstung und die Materialstabilisierung. Diese Systeme umfassen Heißluft-, Inertgas-, Infrarot- (IR)-, UV- und UV-LED-Optionen, die Flexibilität bei der Verarbeitung verschiedener Materialien ermöglichen. Luftmesser können die Trocknung weiter optimieren, indem sie überschüssiges Lösungsmittel oder Flüssigkeit vor dem Aushärten entfernen und so zu einer gleichmäßigen Filmdicke beitragen.

Zusätzlich zum Trocknen und Härten wird häufig ein Laminator in den Schlitzdüsenbeschichtungsprozess integriert, um sicherzustellen, dass mehrere Schichten von Beschichtungsmaterialien gleichmäßig aufgetragen werden. Laminatoren werden verwendet, um Beschichtungen auf Substrate zu kleben und eine glatte, konsistente Schicht zu erzeugen. Dieser Prozess ist entscheidend bei der Verarbeitung flexibler Substrate, wie z. B. bei der Herstellung von flexibler Elektronik, Solarmodulen und anderen Anwendungen, die hohe Präzision und Gleichmäßigkeit erfordern. Der Laminator stellt sicher, dass mehrere Materialschichten ohne Defekte richtig haften, und bietet eine zusätzliche Ebene der Qualitätskontrolle.

Pumpen spielen eine entscheidende Rolle bei der Steuerung der Fluidzufuhr. Spritzenpumpen, wie die Modelle Jumbo und Mammut, eignen sich ideal für die präzise Flüssigkeitsabscheidung bei geringen Durchflussmengen, während Zahnradpumpen besser für die kontinuierliche Beschichtung großer Mengen in Rolle-zu-Rolle-Systemen geeignet sind. Die Wahl der richtigen Pumpe hängt von der Viskosität, der Durchflussrate und der Stabilität des Beschichtungsmaterials ab.

Ein Luftmesser ist eine Schlüsselkomponente, die bei Trocknungsanwendungen zur Optimierung des Beschichtungsprozesses eingesetzt wird. Luftmesser entfernen effizient überschüssiges Lösungsmittel oder Flüssigkeit von der beschichteten Oberfläche vor dem Aushärtungsschritt. Durch die präzise Lenkung eines Hochgeschwindigkeits-Luftstroms fördern Luftmesser eine gleichmäßige Trocknung, verhindern Materialansammlungen und tragen dazu bei, eine konsistente Filmdicke zu erzielen. Dies ist besonders wertvoll bei Rolle-zu-Rolle-Anwendungen mit hohem Durchsatz, bei denen eine schnelle und gleichmäßige Trocknung entscheidend für die Aufrechterhaltung der Prozesseffizienz und der Beschichtungsqualität ist.

Corona- und Plasma-Oberflächenbehandlungssysteme verbessern die Haftung, indem sie die Oberflächenenergie von Substraten verändern. Dies ist besonders nützlich für nicht-poröse Materialien wie PET, PEN und Glas. Die Oberflächenbehandlung sorgt für eine bessere Benetzung und eine gleichmäßige Abscheidung von Beschichtungslösungen.

Schlitzdüsenbeschichtungslösungen von infinityPV

Wir von infinityPV haben uns auf modulare, hochpräzise Schlitzdüsenbeschichtungssysteme spezialisiert, die für die Labor-, Pilot- und industrielle Produktion entwickelt wurden. Unser Produktangebot umfasst präzisionsgefertigte Schlitzdüsenköpfe, die in verschiedenen Materialien und anpassbaren Breiten erhältlich sind. Wir bieten auch flexible Pumpsysteme an, darunter Spritzen- und Zahnradpumpen, die auf verschiedene Beschichtungsanwendungen zugeschnitten sind. Für weitere Informationen darüber, wie unsere Lösungen Ihre Anforderungen erfüllen können, besuchen Sie unsere Produktseite für Schlitzdüsenbeschichtung oder kontaktieren Sie uns direkt.